MKL1888:Gaskraftmaschine

[938] Gaskraftmaschine (hierzu Tafel „Gaskraftmaschinen“), eine Maschine, welche die Expansionskraft eines explodierenden Gasgemisches zur Verrichtung mechanischer Arbeit benutzt. Die Anregung, solche Gaskraftmaschinen zu erfinden, gab das Knallgas, ein Gemisch aus 1 Volumteil Sauerstoff und 2 Volumteilen Wasserstoff, welches bei seiner Entzündung unter heftigem Knall explodiert. Der dabei entwickelte Wasserdampf hat das Bestreben, sich infolge der hohen Verbrennungstemperatur stark auszudehnen, und übt deshalb auf ihn beengende Wände einen Druck aus. Diesen hat man auf einen in einem Cylinder beweglichen Kolben wirken lassen, welcher wiederum die empfangene Bewegung irgendwie auf eine drehbare Welle übertrug, in ähnlicher Weise wie bei einer gewöhnlichen Dampfmaschine. Da jedoch die Wirkung des reinen Knallgases eine zu gewaltsame, alle Maschinenteile stark schädigende war, so konnte man erst eine brauchbare G. zu stande bringen, als man anfing, das Knallgas in stark verdünntem Zustand anzuwenden. Lenoir, von dem die erste brauchbare G. herrührt, verwendete statt des reinen Wasserstoff- und Sauerstoffgases ein Gemisch von wenig Leuchtgas (welches Wasserstoff enthält) und atmosphärischer Luft (die außer Sauerstoff hauptsächlich Stickstoff enthält), so daß der Knallgasgehalt des Gemisches ein sehr geringer war. Infolgedessen erfolgte bei der Entzündung keine eigentliche Explosion, sondern nur eine allmählige Verbrennung, wodurch wiederum ein ruhigerer Gang der Maschine erzielt wurde. Die Einrichtung und Wirkungsweise der Lenoirschen G. ist im allgemeinen folgende (s. den Horizontalschnitt Fig. 1 auf Tafel „Gaskraftmaschinen“). Der Arbeitscylinder A, in dem sich der Kolben H hin und her bewegt, hat vier Kanäle, von denen m und n das Gasgemisch zuführen, r und s die verbrauchten Gase abführen. Die beiden Zuführungskanäle und Abführungskanäle haben je einen besondern Schieber F und B, welcher sie in geeigneten Momenten verschließt und öffnet. Geht der Kolben H, wie in der Figur, von der äußersten linken Seite des Cylinders A nach rechts, so gestattet der Einlaßschieber F durch den linken Arm p des gegabelten Gasrohrs das Einströmen von Gas, durch l das Eintreten von Luft. Luft und Gas ziehen als Knallgas durch l in den Cylinder. Ist nun der Kolben ein solches Stück nach rechts gegangen, daß er eine genügende Menge Gasgemisch hinter sich hat, so ist inzwischen der Schieber um so viel nach derselben Richtung hin bewegt, daß sowohl das Rohr p als auch der Kanal m verschlossen sind. In diesem Moment erfolgt die Entzündung des Gases durch einen elektrischen Funken, der, durch einen Induktionsapparat hervorgerufen, von einem isolierten Draht (xx′) auf den Cylinder überspringt. Damit der Bewegung des Kolbens durch die Expansionskraft der explodierenden Gase auf der andern Seite kein Hindernis entgegengesetzt wird, muß die Stellung des Schiebers B den Kanal s mit dem ins Freie führenden Kanal o verbinden, so daß die vom vorigen Hub rechts vorhandenen Verbrennungsgase entweichen können. Unter dem Druck der verbrennenden Gase überträgt der Kolben durch eine Kolbenstange c und eine Bleuelstange E nutzbare Arbeit auf die Kurbel einer Hauptwelle (in der Figur nicht sichtbar), welche zur Überwindung der Totpunkte mit einem Schwungrad ausgestattet ist, außerdem Exzentriks trägt, welche bei der Wellendrehung die geeignete Verschiebung der Schieber F und B mittels der Exzenterstangen g′ und g bewirken

[Ξ]

| Gaskraftmaschinen. |

|

| Fig. 1. Lenoirsche Gaskraftmaschine (Horizontal-Längendurchschnitt). Fig. 2–9. Neuer [Gas]motor von Otto.[WS 1] Fig. 2. Seitenansicht. Fig. 3. Grundriß. Fig. 4. Ansicht von hinten. Fig. [5.] Horizontalschnitt des Cylinders. Fig. 6 u. 7. Horizontalschn[i]tt des Schiebers. Fig. 8. Vertikalschnitt des Schiebers. Fig. 9. Lage der [K]urbeln. Fig. 10–12. Bisschops Gaskraftmaschine. Fig. 10. Durchschnitt. Fig. 11. Seitenansicht. Fig. 12. Grundriß. |

[939] und schließlich auch das Schließen des elektrischen Stroms übernehmen. Ist der Kolben auf der rechten Seite angekommen, so sind die Kolben inzwischen in der Weise umgesteuert worden, daß die rechte Seite des Kolbens mit dem Gasrohrschenkel q und dem Luftzuführungsrohr l verbunden ist, während der rechte Ausgangskanal s geschlossen und dafür der linke r geöffnet ist. Jetzt werden also rechts Gas und Luft angesaugt, dann abgesperrt, durch einen vom Draht yy´ überspringenden Funken entzündet und zur Verrichtung mechanischer Arbeit gezwungen, während links die verbrannten Gase abziehen. So wiederholt sich das Spiel der Maschine. Daß dabei Cylinder und Kolben ohne Kühlvorrichtung bald sehr heiß werden würden, liegt auf der Hand; deshalb hat man den Cylinder mit einem Wassermantel M umgeben, d. h. einem hohlen Raum, in welchem fortwährend kaltes Wasser zirkuliert, ein Umstand, welcher natürlich den Betrieb der Maschine verteuert. Die Lenoirsche G. arbeitete zwar geräuschlos, verbrauchte jedoch so viel Gas (ca. 0,6 Mk. pro Stunde und Pferdekraft), erlitt ferner wegen der diffizilen elektrischen Gasentzündung so viel Störungen, daß man sehr bald davon zurückkam. In der Gegenwart dürfte wohl kaum noch eine solche G. im Betrieb sein.

Eine bei weitem brauchbarere G. war die atmosphärische G. von Otto u. Langen (Köln). Dieselbe benutzt nicht, wie die Lenoirsche, direkt die Expansion des verbrennenden Leuchtgases zur Arbeitsverrichtung, sondern stellt durch Kondensation der verbrannten Gase, ähnlich so wie die Newcomensche Dampfmaschine, einen luftverdünnten Raum unter dem Kolben her, so daß der auf der andern Seite vorhandene Luftdruck zur Arbeitsverrichtung herangezogen wird. Die Otto-Langensche Maschine ist deshalb nicht nur als eine Verbesserung der frühern, sondern als eine originale bessere Erfindung anzusehen. Sie besteht aus einem stehenden offenen Arbeitscylinder, dessen Kolben durch das bei jedem Hub unter ihm explodierende Gasgemenge wie ein Geschoß in die Höhe fliegt. Durch dieses schnelle Ausweichen des Kolbens vor dem Druck wird die entwickelte Wärme der Gasverbrennung fast völlig zur Volumvergrößerung der Verbrennungsgase verwendet und geht nicht, wie bei Lenoirs Maschine, großenteils in die Wände des Cylinders und dessen Kühlwasser über, welches wohl auch, hier aber in weit geringerer Menge nötig wird. Durch den Aufflug des Kolbens vergrößert sich der Raum unter ihm, und die Spannung sinkt und geht selbst in eine negative, d. h. in ein Saugen, über, indem der Kolben infolge seiner angesammelten Arbeit ausschwingt, wobei aber selbstverständlich die Höhe des Cylinders derart bemessen sein muß, daß der Kolbenflug noch in der Rohrlänge endet. Oben liegt über dem Cylinder eine Schwungradwelle, auf welcher ein Zahnrad steckt, und in dieses greift eine Zahnstange, welche mit dem Kolben fest verbunden ist. Das Zahnrad steckt aber nur lose auf der Welle und teilt so die rasche Bewegung des Kolbenaufflugs, ohne dabei irgend eine Wirkung auf die Schwungradwelle zu äußern, während es diese mittels einer sperrradähnlichen Klemmkuppelung wohl äußern kann, wenn der Kolben gegen abwärts einen Druck empfängt, wie dies nun sofort geschieht. Ist nämlich der Aufflug des Kolbens beendet, so schließt er unter sich einen luftverdünnten Raum ab, und der Atmosphärendruck beginnt ihn niederzupressen. Durch das Kühlwasser verringert sich ferner die Temperatur der verdünnten Gase unter dem Kolben, wodurch das Vakuum trotz der Raumverkleinerung durch den niederkommenden Kolben ziemlich gleichförmig erhalten bleibt, und so wird die Arbeit während des Niederganges erzeugt und durch das Schaltwerk auf die Schwungradwelle übertragen. Gegen Ende des Niederganges ist die Kühlung und Volumverkleinerung so weit vorgeschritten, daß die Luftverdünnung zu schwinden beginnt, und endlich wird die Spannung unter dem stets noch sinkenden Kolben bis zur Höhe der Atmosphärenspannung oder noch etwas höher steigen, und indem der Kolben nun wieder vom Schwungrad aus einen Druck zur Abwärtsbewegung bis zum tiefsten Punkt erhält, werden die eingeschlossenen Gase zum Austritt durch ein Klappenventil gezwungen. Nun wird der Kolben noch ein kurzes Wegstück gegen aufwärts geführt, wodurch wieder Gas und Luft eingesogen werden, worauf wieder Entzündung, Aufflug und Ausschwingen und das Spiel wie früher beginnen. – Die Entzündung geschieht hier nicht mittels eines elektrischen Funkens, sondern durch eine kleine Gasflamme, welche in einem rasch bewegten Schieber durch eine Außenflamme entzündet, aber von derselben sofort abgeschnitten wird und mit dem Innenraum in Verbindung tritt, noch ehe sie erlischt. Ein zweiter Schieber regelt den Eintritt von Gas und Luft, schließt aber auch die Ausströmklappe ab, damit der Austritt nicht etwa gleichzeitig mit der Explosion geöffnet werde. Diese Maschine braucht pro Stunde und Pferdekraft 1 cbm Gas, welches ca. 0,21 Mk. kostet, so daß auch dieser Betrieb nur dann gerechtfertigt ist, wenn kurze Verwendungsdauer etc. die Aufstellung einer Dampfmaschine verwehren. Auch macht sich diese G. durch heftige Detonationen bei der Gasexplosion sehr unangenehm bemerkbar. Andre auf demselben Prinzip beruhende Gaskraftmaschinensysteme, wie die von Hugon, Wachalofsky etc., haben keine Verbreitung gefunden.

Die Otto-Langensche G. war schon in ca. 1500 Exemplaren auf der Erde verbreitet, als 1877 von Otto eine neue Maschine konstruiert wurde, welche sich so vorteilhaft von der ältern unterschied, daß letztere gar nicht mehr gebaut wurden und gegenwärtig als veraltet anzusehen sind. Der Ottosche Gasmotor arbeitet, wie die Lenoirsche G., direkt mit der Expansion der verbrennenden Gase und ist geräuschlos. Er besteht (Fig. 2–9) aus einem doppelwandigen, mittels durchlaufenden Wassers kühl gehaltenen Cylinder A, welcher in horizontaler Lage an das Ende des aus einem Stück bestehenden Balkens B angeschraubt ist. In diesem Cylinder befindet sich ein gut gedichteter Kolben C, welcher mittels Kolbenstange D und Bleuelstange E seine hin- und hergehende Bewegung in der bei Dampfmaschinen üblichen Weise auf die Kurbelwelle F überträgt, welche mit Schwungrad und Betriebsriemenscheibe ausgerüstet ist. Der Cylinder ist an der der Kurbelwelle zugekehrten Seite offen, an der entgegengesetzten Seite durch einen Boden in Form eines Kugelabschnitts geschlossen und besitzt eine in dem Boden angebrachte Öffnung a zum Eintritt des Gases und eine in der Wand befindliche Öffnung b zum Austritt der Verbrennungsprodukte. Der Betrieb der Maschine erfolgt durch ein Gemisch von Leuchtgas und Luft, welches nach seinem Eintritt in den Cylinder mittels einer Gasflamme entzündet wird. Zur Herstellung dieses Gasgemisches sowie zum rechtzeitigen Einlassen und Entzünden desselben und zum Auslassen der Verbrennungsprodukte dient eine Steuerung, welche aus einem Schieber, einem Einlaßventil und einem Auslaßventil mit den zugehörigen Bewegungsmechanismen besteht.

[940] Der Schieber G ist in Fig. 5, 6 und 7 im Horizontalschnitt, in Fig. 8 im Vertikalschnitt dargestellt. Er besteht aus einer Platte mit den beiden Kanälen d und e, von denen der erstere das Gasgemisch in den Cylinder einzulassen, der letztere dasselbe zu entzünden hat. Dieser Schieber legt sich gut dichtend mit der die Ausmündungen des Kanals d enthaltenden vordern Seitenfläche gegen den am Boden des Cylinders befindlichen Schieberspiegel, während die gegenüberliegende hintere Seitenfläche, ebenfalls gut dichtend, durch die Deckplatte H bedeckt wird, welche durch die Federn I an den Schieber angepreßt wird. Der Schieberspiegel zeigt zwei Öffnungen a und g, von denen die eine a, wie schon erwähnt, in den Cylinder leitet, während die andre g in die Höhlung h führt, welche durch das Rohr i (Fig. 4) mit der atmosphärischen Luft außerhalb des Gebäudes kommuniziert. In der in Fig. 5 gezeichneten Stellung des Schiebers kann daher zunächst Luft in den Cylinder einströmen. Um nun diese Luft mit Gas zu mischen, befindet sich in der hintern Seitenfläche des Schiebers eine Reihe kreisförmiger Öffnungen k, welche mit dem Kanal d kommunizieren und welche vor eine in der Deckplatte H ausgesparte Kammer l treten können, die ihrerseits mit dem Einlaßventil des Gases in Verbindung steht. Ist also das Einlaßventil offen, so wird in der in Fig. 5 gezeichneten Schieberstellung ein Gemisch von Gas und Luft, ist das Einlaßventil geschlossen, nur Luft in den Cylinder eintreten. Die Entzündung des in den Cylinder eingetretenen Gasgemisches bewirkt der Kanal e des Schiebers und zwar in der Weise, daß zuerst Gas und etwas Luft in den Kanal gelangen, hierauf entzündet und in brennendem Zustand vor die Einlaßöffnung a des Cylinders gebracht werden.

Zur Füllung des Kanals e mit Gas dient die in der Deckplatte angebrachte Nute m, welche durch die dazu rechtwinkelige Nute n mit einem Gasleitungsrohr o in Verbindung steht, und welche, wie Fig. 5, 6 und 7 lehren, den Kanal e so lange mit Gas versorgt, bis derselbe mit dem Einlaßkanal a zu kommunizieren beginnt (Fig. 7). Die Entzündung des in den Kanal e einströmenden Gases besorgt eine Gasflamme p, welche durch das Rohr q gespeist wird und in einer die Deckplatte H durchbrechenden Öffnung r brennt, die mit dem Kanal e bis kurz vor der in Fig. 7 gezeichneten Schieberstellung kommuniziert. Die zum Brennen erforderliche Luft tritt durch die Öffnung s der Deckplatte in den untern Zweig des Kanals e ein (Fig. 8), während die Entzündungsflamme p durch den an die Deckplatte angegossenen kleinen Schornstein t mit Luft versorgt und durch denselben zugleich gegen Zufälligkeiten, welche das Auslöschen bewirken könnten, geschützt wird. Das Einlaßventil befindet sich in einer vertikalen Scheidewand der an den Cylinderbogen angegossenen Kammer K, deren eine Abteilung durch den Hahn L mit der Gasleitung in Verbindung steht, während die andre Abteilung durch das Rohr M mit der in der Deckplatte H ausgesparten Kammer l kommuniziert. Der Stiel des kegelförmigen Ventils geht durch die Wand der Kammer hindurch und ist mit einer Spiralfeder ausgestattet, welche das Ventil stets geschlossen hält. Die Eröffnung erfolgt in dem geeigneten Moment dadurch, daß der vertikale Arm des Winkelhebels N den Stiel des Ventils, dem Federdruck entgegen, in die Kammer hineinschiebt (Fig. 4).

Das ebenfalls kegelförmige Auslaßventil ist in der horizontalen Scheidewand der an den Cylinder angegossenen Kammer O angebracht, deren obere Abteilung direkt in den Cylinder mündet, während an die untere Abteilung sich das Rohr P zur Ableitung der Verbrennungsprodukte anschließt. Der Stiel des Ventils geht durch den Boden der Kammer hindurch und ist unter demselben mit dem einen Arm eines doppelarmigen Hebels Q verbunden (Fig. 4), welcher durch die Spiralfeder R stets in der Lage erhalten wird, bei welcher das Ventil geschlossen ist. Durch eine entsprechende Bewegung des Hebels kann das Ventil in dem geeigneten Moment geöffnet werden. Was endlich die Bewegung der drei Steuerungsteile, nämlich des Schiebers, des Einlaß- und Auslaßventils, betrifft, so werden dieselben von der Steuerungswelle T abgeleitet, welche ihre Umdrehung durch Vermittelung des konischen Räderpaars UV von der Kurbelwelle empfängt. Zur Bewegung des Schiebers dient die am Ende der Steuerungswelle T angebrachte Kurbel S, deren Zapfen in ein Gleitstück gesteckt ist, welches sich in einem Schlitz des Schiebers (Kurbelschleife) verschieben kann. Behufs Bewegung der beiden Ventile ist die Steuerwelle mit zwei Daumenscheiben x und y ausgestattet, von denen die eine (x) auf den Winkelhebel des Einlaßventils, die andre (y) auf den Hebel des Auslaßventils einwirkt.

Wie aus Fig. 2 zu erkennen, ist das konische Räderpaar, durch welches die Steuerwelle von der Kurbelwelle umgetrieben wird, so beschaffen, daß zu je einer Umdrehung der Steuerwelle zwei Umdrehungen der Kurbelwelle erforderlich sind; es werden daher zu jedem Spiel der Steuerung zwei volle Spiele des Kolbens gehören. Endlich ist noch zu bemerken, daß, wenn man die Schieberkurbel mit der Hauptkurbel in dieselbe Ebene gelegt denkt, die erstere der letztern um 135° vorauseilt. Die gegenseitige Lage der beiden Kurbeln wird dann durch Fig. 9 veranschaulicht, in welcher der größere Kreis den Warzenkreis der Hauptkurbel, der kleinere Kreis den der Schieberkurbel bedeutet, und in welcher sämtliche zusammengehörige Lagen der beiden Kurbeln mit den übereinstimmenden Zahlen I, 1; II, 2 etc. bezeichnet sind.

Die Wirkungsweise der Maschine ist folgende. Stellt man sich so auf, daß das Gesicht dem Schieber zugekehrt ist, und befindet sich der Kolben in seiner innersten Stellung in der Nähe des Cylinderbodens, der Kurbelstellung I entsprechend, so hat der Schieber beinahe seine äußerste Lage links erreicht, bei welcher die Kommunikation der beiden Kanäle a und g beginnt. Zugleich wirkt der Daumen x auf den Winkelhebel N und öffnet dadurch das Einlaßventil für Gas. Wenn sich nun die Kurbel von I nach II bewegt, so vollführt der Kolben einen einfachen Hub und erreicht das vordere offene Ende des Cylinders, während die Schieberkurbel von 1 nach 2 geht und den Schieber bis gegen Ende des Kolbenhubes bei geöffnetem Einlaßventil die Einströmung des Gasgemisches gestattet. Das Auslaßventil ist während dieses ganzen Kolbenhubes geschlossen und bleibt auch geschlossen während des Kolbenrückganges, wobei die Kurbel von II nach I und die Schieberkurbel von 2 nach 1a gelangt. In dieser Periode des Kolbenrückganges werden die Kanäle a und g vom Schieber verdeckt, die Kammer e des Schiebers indessen wird durch die Nute m mit Gas gefüllt und befindet sich in Kommunikation mit den Durchbrechungen r und s (Fig. 8) der Schieberdeckplatte H, so daß die Flamme p das in der Kammer e befindliche Gas entzündet. Da alle in den Cylinder führenden Kanäle und Ventile während des Kolbenrückganges geschlossen sind, so wird das im Cylinder befindliche Gasgemisch auf etwa die Hälfte seines ursprünglichen Volumens [941] komprimiert. Am Ende des Kolbenrückganges hat der Schieber die in Fig. 7 gezeichnete Stellung. Wenn nunmehr der Kolben seinen Vorgang beginnt und die Kurbel in der Richtung von I nach II, die Schieberkurbel von 1a nach 2a geht, so tritt die mit dem brennenden Gas gefüllte Kammer e vor den Kanal a, wodurch die Explosion des im Cylinder befindlichen Gasgemisches herbeigeführt wird. Bevor indessen die Kammer e das im Cylinder komprimierte Gas zu entzünden vermag, ist es nötig, die Druckdifferenz zwischen dem Inhalt des Cylinders und der Kammer e auszugleichen. Diesem Zweck dient eine kleine Öffnung im Schieberspiegel. Von der Kammer e führt nämlich (Fig. 8) ein enger Kanal z gegen die dem Schieberspiegel zugekehrte Schieberfläche und zwar so, daß die Kante dieses Kanals einen Moment früher an der genannten Öffnung des Schieberspiegels anlangt als die Kante der Kammer e an dem Kanal a. Es wird auf diese Weise einen Moment vor der Explosion eine Kommunikation zwischen dem Cylinder und der Entzündungskammer und somit auch die erforderliche Druckausgleichung hergestellt.

Durch die Explosion wird das Gasgemisch hinter dem Kolben in eine Spannung von 8–10 Atmosphären versetzt, infolge deren der Kolben einen Antrieb empfängt und während seines nun erfolgenden Vorganges der Expansionswirkung des Gasgemisches ausgesetzt ist. Hierbei gelangt die Kurbel nach II, die Schieberkurbel nach 2a, und das Auslaßventil bleibt geschlossen, bis der Kolben seine äußerste Lage am offenen Ende des Cylinders erreicht hat. In diesem Augenblick wirkt der Daumen y auf den Hebel Q, das Auslaßventil wird geöffnet, und bei dem nun folgenden Rückgang des Kolbens werden die bei der Explosion entstandenen Verbrennungsprodukte ausgestoßen, während die Kurbel wieder nach I gelangt und die Schieberkurbel in ihre Anfangslage 1, der Schieber in seine Anfangsstellung zurückkehrt. Am Ende des Kolbenrückganges wird dann endlich das Auslaßventil wieder geschlossen, und eine neue Periode von zwei Kurbelumdrehungen kann beginnen.

Während einer solchen Periode von zwei Kurbelumdrehungen erfolgt also nur eine Explosion, d. h. der Kolben empfängt nur bei jedem vierten halben Hub einen direkten Antrieb; für die dazwischenliegenden drei Halbhübe muß die Trägheit des Schwungrades die Maschine im Gang erhalten.

Bei X (Fig. 2 u. 3) ist ein selbstthätiger Schmierapparat (s. Schmiermittel), bei W ein Zuleitungsrohr für Kühlwasser, das aus Z abläuft, und bei αβγ ein Geschwindigkeitsregulator angebracht, welcher in der Weise wirkt, daß er bei zu schnellem Gang der Maschine den Daumen x auf der Steuerwelle seitwärts verschiebt, so daß er nicht mehr auf den Winkelhebel N drücken, also auch keine Gaseinströmung herbeiführen kann. Es bleibt mithin auch die Explosion aus, die Triebkraft fehlt, und die Maschine verlangsamt ihren Gang bis zur normalen Umdrehungszahl, bei welcher der Regulator den Daumen x wieder einrückt.

Die Ottoschen Gasmotoren haben in den wenigen Jahren seit ihrer Erfindung eine außerordentlich große Verbreitung gefunden, und sie sind auch in der That vor allen andern da zu empfehlen, wo man bei geringem Kraftbedarf von der Aufstellung einer Dampfmaschine absehen muß, und wo Gas vorhanden ist, besonders wenn man die Maschine nicht kontinuierlich braucht, aber es darauf ankommt, jeden Moment motorische Kraft zur Verfügung zu haben, wie es beim Kleingewerbe in der Regel der Fall ist.

Bei einer ganzen Reihe von neuern Konstruktionen (von Wittig u. Hees, gebaut von der Hannoverschen Maschinenbau-Aktiengesellschaft; von Lieckfeld, gebaut von Körting in Hannover; Buß, Sombart u. Komp. in Magdeburg-Friedrichstadt; Clerk in Glasgow etc.) ist das Ottosche Prinzip der Gasmischung und -Kompression benutzt, jedoch unter Anwendung von zwei Cylindern, von denen der eine als Arbeitscylinder, der andre als Kompressionspumpe dient. Die gleichzeitig auf- und abgehenden Kolben der beiden nebeneinander stehenden Cylinder greifen mittels Bleuelstangen und Kurbeln an einer gemeinschaftlichen Schwungradwelle an. Beim Aufgang erfolgt im Arbeitscylinder die motorische Gasexplosion, in der Pumpe das Ansaugen des Gasgemisches. Beim Niedergang stößt der Arbeitskolben die Verbrennungsgase aus bis auf ein Residuum, welches mit dem beim Niedergang des Pumpenkolbens komprimierten und in den Arbeitskolben gedrückten Luft- und Gasgemisch vereinigt wird, um das Explosionsgemisch für den folgenden Aufgang zu geben. Diese Maschinen sind also einfach wirkend, während die Ottosche nur einhalbfach wirkend ist; sie werden deshalb im Vergleich mit letzterer für gleiche Leistungsfähigkeit kleiner ausfallen und ein leichteres Schwungrad erhalten. Sie unterscheiden sich vom Ottoschen Motor noch durch die Konstruktion der Zündvorrichtung, die Art der Regulierung etc. In Bezug auf Gasverbrauch sind sie dem Ottoschen Motor nicht ganz ebenbürtig.

Um die den abziehenden Verbrennungsgasen innewohnende Hitze auszunutzen, hat Simon in Nottingham einen Gasmotor konstruiert (gebaut bei Otto Henniges u. Komp. in Berlin), bei welchem diese Gase durch ein Wassergefäß geleitet werden. Der sich hierbei entwickelnde Wasserdampf wird mit zur Arbeitsleistung herangezogen. Ob dadurch wirklich eine Mehrleistung erzielt wird, ist fraglich; jedenfalls aber gibt der Dampf ein gutes Schmiermittel für den Kolben ab. Die Maschine ist komplizierter als die Ottosche und hat einen geringern Wirkungsgrad als diese.

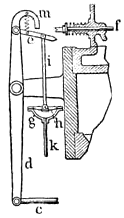

Eine G. für ganz kleine Kraftleistungen ist auf der Pariser Weltausstellung von 1878 durch die Einfachheit ihrer Konstruktion aufgefallen. Dieselbe ist von Bisschop konstruiert und wird von Otto Henniges u. Komp. in Berlin in Größen von 1/25–1/3 Pferdekraft ausgeführt. Der Gasverbrauch pro Stunde und Pferdekraft ist allerdings relativ ein ziemlich hoher; doch kommt es bei einem so geringen absoluten Konsum von Gas, wie ihn diese kleinen Maschinen erfordern, auf eine so ängstliche Ökonomie nicht an; größere Maschinen nach diesem System würden freilich im Betrieb zu teuer werden. Die Maschine von 1/12 Pferdekraft würde bei zehnstündiger Arbeit pro Tag etwa 0,50 Mk. an Gas kosten. Die G. von Bisschop (s. Fig. 10–12) benutzt, wie der Ottosche Motor, direkt die Explosionskraft des Leuchtgases zu ihrem Betrieb. Sie besteht im wesentlichen aus einem stehenden, einfach wirkenden Arbeitscylinder a mit einem Kolben b, dessen Stange in der Cylinderverlängerung d geradlinig geführt wird und durch eine Bleuelstange f mit der Kurbel e der seitlich gelagerten Schwungradwelle in Verbindung steht. Auf letzterer sitzt ein Exzentrik g, welches mit Hilfe eines Hebelmechanismus h die Bewegung des Steuerkolbens i vornimmt. Steht der Arbeitskolben in seiner tiefsten Stellung, so muß er durch die im Schwungrad aufgespeicherte lebendige Kraft ein Stück vorwärts bewegt werden, um dabei unter Eröffnung des Gas- und Luftzuführungskanals m, welcher [942] von k aus mit Gas, von l aus mit Luft gespeist wird, ein explosibles Gasgemisch anzusaugen. Sobald er jedoch die bis dahin von ihm verschlossene Klappe n passiert hat, öffnet sich diese unter dem Einfluß der Atmosphäre und gestattet einer kleinen bei o brennenden Flamme, momentan in den Cylinder hineinzuschlagen und das inzwischen durch den Steuerschieber abgesperrte Gas zu entzünden. Jetzt entsteht eine Explosion, deren Wirkung der Kolben wegen der seitlichen Anordnung der Kurbelwelle schnell folgen kann. Währenddessen wird die Klappe n durch den Druck des Explosionsgases geschlossen gehalten. Der Rückgang des Kolbens wird durch die im Schwungrad aufspeicherte Arbeit unter dem Ausströmen der verbrauchten Gase vollführt. p dient zum Anwärmen beim Anlassen der Maschine. Übrigens ist noch als Eigentümlichkeit der Bisschopschen G. hervorzuheben, daß sie keiner Wasserkühlung und einer Schmierung nur für die Lager und das Gleitstück c bedarf. Als Ersatz der Wasserkühlung sind am Cylinder radiale dünne Rippen angebracht, welche die wärmeausstrahlende Fläche des Cylinders genügend vermehren. Zu empfehlen ist diese G. unbedingt da, wo man einer ganz kleinen kontinuierlichen Kraftquelle bedarf.

Vgl. Hell, Die wichtigsten Kleinkraftmaschinen (Braunschw. 1878); Musil, Die Motoren für das Kleingewerbe (2. Aufl., das. 1883); Slaby, Der geräuschlose Ottosche Motor („Verhandlungen des Vereins zur Beförderung des Gewerbfleißes“ 1878); Brauer und Slaby, Versuche über Leistung und Brennmaterial von Kleinmotoren (Berl. 1879); Schöttler, Die Gasmaschine (Braunschw. 1882); Macgregor, Gas-Engines (Lond. 1885); außerdem über Neuerungen: „Dinglers polytechnisches Journal“, Bd. 247 (1883); „Zeitschrift des Vereins deutscher Ingenieure“, Bd. 26 u. 27 (1882–83).

[360] Gaskraftmaschine. Während bis vor einigen Jahren die Gasmotorenfabrik von Otto in Deutz die ganze Gaskraftmaschinenfabrikation in Deutschland vollkommen beherrschte, besonders weil sie durch sehr weitgehende Patente geschützt war, sind jetzt nach der Beschränkung dieser Patente auch eine Reihe andrer Gaskraftmaschinen mit Erfolg eingeführt worden (von Adam, Buß u. Sombart, Körting-Lieckfeld u. a.). Fig. 1 und 2 zeigen den Gasmotor von Körting-Lieckfeld. Er unterscheidet sich von dem Deutzer Motor dadurch, daß er stehend angeordnet ist, durch Ventile gesteuert wird und eine besondere Zündvorrichtung hat, während er in dem Arbeitsprinzip mit demselben übereinstimmt, also auch mit dem sogen. Viertakt der Kolbenbewegung arbeitet, wobei der Kolben erst nach jedem vierten einfachen Hub wieder dem nämlichen Arbeitsvorgang dient. In Fig. 1 und 2 ist C der Cylinder, K der Kolben, H der Kompressionsraum, W der Wassermantel, M das Mischventil, V das Rückschlagsventil, Z der Zünder, L der Zünd- und Gaseinführungskanal, F das Auslaßventil, R der Regulator, S das Schwungrad. Die vier Arbeitsvorgänge sind folgende: Der Kolben wird durch die von frühern Antrieben im Schwungrad aufgesammelte lebendige Kraft aufwärts gezogen, öffnet dabei das Mischventil M und saugt durch (in der Figur nicht sichtbare) Schlitze desselben in stets genau dem gleichen gewünschten Verhältnis Gas und Luft ein, welche sich auf dem Weg durch dieses Ventil innig mischen und als explosibles Gas durch den Kanal L in den Cylinder C eintreten. Beim Rückgang des Kolbens wird dieses Gemisch im untern Teil H des Cylinders in Gemeinschaft mit den zurückgebliebenen Verbrennungsprodukten stark zusammengepreßt, indem das Rückschlagsventil V das Zurücktreten des Gasgemisches hindert. Vermittelst des Zünders Z wird dieses komprimierte Gemisch im toten Punkte des Kolbens durch den Kanal L hindurch entzündet. Die durch die Entzündung bewirkte Ausdehnung der Ladung treibt unter starker Kraftentwickelung den Kolben wieder nach oben. Bei dem zweiten Rückgang des Kolbens werden die Verbrennungsprodukte durch das Auslaßventil F ausgetrieben. Das Schwungrad S, welches bei dem durch die Explosion bewirkten Auftrieb des Kolbens eine gewisse lebendige Kraft [361] angesammelt hat, bewegt durch dieselbe den Kolben während der drei folgenden Perioden auf und nieder, bis eine neue Explosion neue Kraft bringt.

Die Regulierung der Geschwindigkeit erfolgt durch den Kugelregulator R, welcher auf das Auslaßventil derart einwirkt, daß er bei denjenigen Maschinen, bei welchen auf die größte Sparsamkeit im Gasverbrauch auch für den Fall einer nicht vollen Ausnutzung der Maschinenkraft Gewicht gelegt wird, bei zu großer

| |

| Fig. 1. Längsschnitt. | Fig. 2. Vorderansicht und Schnitt durch die Ventile. |

| Fig. 1 und 2. Gasmotor von Körting-Lieckfeld. | |

Geschwindigkeit der Maschine das Auslaßventil durch Einschieben einer Klinke in die Ventilstange offen erhält. Dadurch wird bewirkt, daß die beim Aufgang des Kolbens im Cylinder erzeugte Saugwirkung nicht stark genug ist, um das Mischventil zu öffnen, daß somit der Kolben kein frisches Explosionsgemisch ansaugt, sondern daß die eben ausgestoßenen Verbrennungsprodukte in den Cylinder zurücktreten. Somit fällt die folgende Explosion aus, und die Maschine entwickelt keine Kraft, sondern zehrt von der lebendigen Kraft des Schwungrades. Die Ansaugung frischen Gemisches u. somit eine kraftentwickelnde Explosion erfolgt erst dann wieder, wenn bei verringerter Maschinengeschwindigkeit der Regulator die Klinke zurückzieht und das Auslaßventil F sich rechtzeitig schließen kann. Wird weniger Wert darauf gelegt, daß auch bei geringerer Kraftentwickelung der Maschinen der günstigste Gasverbrauch besteht, sondern soll die Maschine vor allen Dingen einen möglichst gleichmäßigen Gang bei veränderlicher Kraftleistung besitzen, wie solcher z. B. zum Betrieb elektrischer Motoren unbedingt erforderlich ist, so läßt man den Regulator in umgekehrtem Sinn wirken. Das Auslaßventil ist auch in diesem Fall bei voller Kraftleistung während des ganzen Kolbenniederganges geöffnet, die Verbrennungsprodukte können entweichen, und nach dem Schluß des Ventils wird frisches Gasgemisch angesaugt. Bei geringerer Kraftleistung, bei welcher also mit der gleichen Menge von explosibelm Gemisch die Maschine zu schnell laufen würde, wird durch den Regulator das Auslaßventil vermittelst eines in seine Stange eintretenden Keils so gesteuert, daß nur jedesmal so viel Verbrennungsrückstände entweichen können, wie dem für die derzeitige Kraftleistung erforderlichen Quantum von explosibelm Gemisch entspricht. Die Maschinen werden von 1/2–10 Pferdekräften eincylindrig, darüber hinaus zweicylindrig gebaut. Die Preise der Maschinen sind:

| für | 1/2 | Pferdekraft | 800 | Mk. |

| „ | 1 | „ | 1000 | „ |

| „ | 2 | Pferdekräfte | 1500 | „ |

| „ | 3 | „ | 1900 | „ |

| „ | 4 | „ | 2300 | „ |

| „ | 5 | „ | 2700 | „ |

| „ | 6 | „ | 3000 | „ |

| „ | 8 | „ | 3600 | „ |

| „ | 10 | „ | 4000 | „ |

| „ | 12 | „ | 6000 | „ |

| „ | 16 | „ | 7200 | „ |

| „ | 20 | „ | 8000 | „ |

Neuerdings ist von der Deutzer Gasmotorenfabrik ein stehender Motor konstruiert worden, welcher bei Raummangel an Stelle des mehr Platz beanspruchenden liegenden Motors zu benutzen ist. Bei demselben ist dieselbe Arbeitsweise in Anwendung gebracht, wie sie beim liegenden Motor (s. Bd. 6, S. 939 f.) beschrieben [362] ist. Es erfolgt also nur bei jeder zweiten Umdrehung der Kurbelwelle während eines Kolbenvorganges eine Kraftwirkung auf den Kolben, so daß auf vier aufeinander folgende halbe Umdrehungen der Welle (bez. einfache Hube des Kolbens) die vier Arbeitsvorgänge im Viertakt aufeinander folgen: Explosion, bez. Arbeitsleistung, Ausblasen der Verbrennungsgase, Ansaugen von neuem Gasgemisch, Kompression desselben (die letzten drei Vorgänge bei Arbeitsverzehrung), dann wieder Explosion etc. Die Einführung des Gasgemisches in den Cylinder erfolgt auch hier durch einen Schieber, der mittels einer konstant brennenden Zündflamme zugleich die Zündung besorgt. Der Gang der Maschine wird durch einen sehr sinnreich konstruierten Pendelregulator geregelt. Durch denselben wird zugleich verhindert, daß bei einem plötzlichen Stehenbleiben der Maschine Gas in den Maschinenraum tritt und dadurch Explosionsgefahren

| |

| Fig. 3. Regulator zum Deutzer stehenden Motor. | |

entstehen. Fig. 3 zeigt eine schematische Darstellung des Regulators. Hierbei ist a ein Regulierventil, welches beim Angehen der Maschine durch den Haken c, der über den Stift b greift, in geöffneter Stellung erhalten wird. Vor dem Kopf d der Ventilstange geht das Gleitstück e, bewegt durch die Lenkstange f von der Schieberstange g aus, auf dem Zapfen h hin und her. An ihm ist das Pendel i mit verstellbarem Gewicht k und dem Arm m angebracht. Beim Gang der Maschine wird das Pendel in demselben Tempo wie der Steuerschieber bewegt, und seine Schwingungen werden um so größer, je rascher die Maschine läuft. Dabei ist das Gewicht k so eingestellt, daß der Arm m bei normalem Gang der Maschine horizontal steht, so daß dann bei jedesmaliger Rechtsbewegung des Gleitstücks e die Spitze des Arms gegen den Kopf d der Ventilstange stößt und das Ventil a öffnet. Dadurch wird dem Gas bei jeder Saugperiode der Maschine der Zutritt zum Schieber, bez. in die Maschine gestattet, und die Maschine erhält bei jedem vierten einfachen Kolbenhub einen neuen Antrieb. Sobald jedoch die Maschine infolge von verringertem Arbeitswiderstand zu schnell läuft, wird der Ausschlag des Pendels und der Spitze des Hebels m so vergrößert, daß sie unterhalb des Kopfes d vorbeigeht und demnach das Ventil a nicht geöffnet wird. Es unterbleibt somit die Gaseinströmung und folglich auch der Antrieb durch Gasexplosion so lange, bis die Maschine wieder ihre normale Geschwindigkeit erreicht hat. Beim Stillstand der Maschine steht die Spitze des Hebels m über dem Ventilstangenkopf d, so daß beim Stehenbleiben des Motors infolge von Überlastung oder Erlöschen der Zündflamme kein Gas in die Maschine treten und Anlaß zu gefährlichen Explosionen geben kann. Um nun aber den Motor angehen zu lassen, ist der Winkelhebel c angebracht, welcher das Ventil so lange offen erhält, bis der normale Gang erreicht ist, worauf die Spitze des Hebels m zum erstenmal gegen den Kopf d stößt und diesen dadurch so weit zurückdrängt, daß der Haken des Winkelhebels c vom Stift b abgleitet und nunmehr das Ventil freie Bewegung erlangt hat. Derartige stehende Motoren werden in Stärken von 1/2 bis zu 6 Pferdekräften gebaut.

Im Gegensatz zu andern Gaskraftmaschinen arbeiten die Maschinen von Clerk u. Benz im Zweitakt, d. h. sie haben bei jeder Schwungradumdrehung eine Gasexplosion. Hierdurch soll eine gleichmäßigere Umdrehungsgeschwindigkeit, bez. ein leichterer Bau der Maschinen erzielt werden. Clerk wendet zu dem Zweck neben dem Arbeitscylinder einen besondern Kompressionscylinder an, in welchem das Gasgemisch komprimiert wird, während Benz sämtliche Arbeitsphasen in einem Cylinder in folgender Weise vor sich gehen läßt. Wenn der Kolben durch die Gasexplosion ganz herausgeschleudert ist, wird er durch die dem Schwungrad innewohnende lebendige Kraft zurückgedrängt. Dabei ist das Austrittsventil weit geöffnet. Gleichzeitig läßt ein zweites geöffnetes Ventil einen durch eine Druckpumpe erzeugten Strom gepreßter Luft durch den Cylinder gehen, so daß die Verbrennungsgase schon bei halbem Rücklauf des Kolbens aus dem Cylinder entfernt sind und nun nach dem Schluß der beiden Ventile die Kompression der hinter dem Kolben befindlichen Luft beginnt, welcher zur Erzeugung des Explosionsgemisches das nötige Gas durch eine Pumpe zugeführt wird. Das Gemisch ist fertig, sobald der Kolben am Ende seines Laufs angelangt ist, und wird darauf durch einen elektrischen Funken entzündet.

Um die G. nicht auf solche Orte zu beschränken, wo Gasleitungen vorhanden sind, wird sie häufig mit Ölgasapparaten, neuerdings auch mit Wassergasapparaten (speziell von der Deutzer Gasmotorenfabrik mit Dowson-Gasapparaten) in Verbindung gebracht. Ein solcher Dowson-Apparat besteht aus einem kleinen Dampfkessel mit Überhitzer und Speisepumpe, dem Gaserzeuger, einem Gasbehälter von ca. 5 cbm Inhalt sowie den nötigen Rohrleitungen und wirkt in der Weise, daß ein Strom atmosphärischer Luft vermittelst eines Dampfstrahls durch das im Gaserzeuger befindliche glühende Brennmaterial geblasen und die abziehenden Produkte (außei unbrennbarer Kohlensäure 40 Proz. brennbares Kohlenoxyd und Wasserstoff) gewaschen und gesammelt werden. Nach einem Bericht über die Messung des Effekts und Verbrauchs einer Ottoschen G. in Verbindung mit Dowson-Gasbetrieb wurde ein Gesamtbrennmaterialverbrauch pro Stunde u. Pferdekraft von 0,7644 kg festgestellt, wovon 0,677 in Form von Anthracit im Generator verbraucht und 0,087 kg in Form von Koks unter dem Dampfkessel verbrannt wurde. Die Gasmotorenfabrik selbst gibt in ihren Prospekten einen Verbrauch von 1 kg pro Stunde und Pferdekraft an. Freilich setzt ein solcher Dowson-Apparat einen konstanten Betrieb der G. voraus. Außerdem werden die Gaskraftmaschinen vielfach dahin abgeändert, daß sie unabhängig von eigentlichen Gaserzeugungsapparaten mit Benzin betrieben werden können.

Die Gaskraftmaschinen saugen das zu ihrem Betrieb nötige Gas aus den Leitungen stoßweise in bestimmten Intervallen. Hierdurch verursachen sie in den Gasleitungen Druckschwankungen, welche sich weithin durch höchst lästiges, starkes Zucken bis zum [363] vollkommenen Erlöschen der aus derselben Leitung gespeisten Gasflammen bemerkbar machen. Die gründliche Beseitigung dieses Übels ist durch Einschaltung von mehreren großen Gummibeuteln, welche nach Art der Windkessel wirken sollten, nicht gelungen. Seit einigen Jahren wird jedoch von Schäffer u.Öhlmann in Berlin ein Patentspeiseventil (Gasdruckregulator) für Gaskraftmaschinen gebaut, welches das eigentliche Zucken der Flammen vollständig beseitigt und nur ein geringes langsames Steigen und Sinken der Flamme zurückläßt, welches nicht mehr störend wirkt.

| |

| Fig. 4. Gasdruckregulator. | |

Der Apparat (Fig. 4) besteht aus dem Blechgefäß a mit der Füllschraube b, dem Deckel c und den Röhren d und l. In dem bis zur Füllschraube b mit Wasser gefüllten Gehäuse a befindet sich der Schwimmer e, der oben die Öffnungen f hat und an seiner Führungsstange n das Ventil g trägt. Mittels eines Plattenhalters m werden die Gewichte, welche zur Einstellung des richtigen Druckes dienen, auf die Führungsstange gelegt. Das Gehäuse wird durch das T-Stück T in die Leitung eingeschaltet. Dieses enthält den Ventilsitz h und die Wasser-Schraube i. Der Apparat wird nur durch den Druck hinter dem Ventil g beeinflußt. Das in der Konsumentenleitung r (hinter dem Ventil) befindliche Gas steht durch d und f mit dem Raum k über dem Schwimmer in Verbindung, wird also mit seinem jeweiligen Druck auf diesen wirken. Ist der Druck größer geworden, als er sollte, so taucht er den Schwimmer ein und senkt somit das Ventil gegen den Sitz, den Durchgang etwas verengernd, bis der normale Druck wiederhergestellt ist. Umgekehrt entlastet eine Druckverminderung hinter dem Ventil den Schwimmer, so daß er steigt und das Ventil g hebt. Das Luftrohr l verbindet durch eine keilförmig abgefeilte Schraube den Raum e unter der Schwimmerglocke mit der Außenluft. Je mehr die Schraube geschlossen ist, desto langsamer folgt der Schwimmer den Druckschwankungen. Die Füllschraube b dient zum Füllen des Apparats mit Wasser, wobei der Deckel c geöffnet sein muß. Der richtige Druck im Apparat wird durch Auflegen von Bleiplatten auf den Plattenhalter m eingestellt, und zwar wird der Druck um so geringer, je mehr Platten aufgelegt werden. Bei etwanigem Auflegen von Platten während des Betriebs darf kein Licht in die Nähe gebracht werden, weil durch den geöffneten Deckel c etwas Gas entströmt. Vor dem Apparat ist in die Gasleitung noch ein Gummibeutel einzuschalten. Der Apparat ist so einzustellen, daß dieser Gummibeutel bei jeder Gasentnahme durch die Maschine sichtlich zusammenfällt, ohne jedoch ganz leer zu werden. Die Speiseventile werden in so verschiedenen Größen gebaut, daß sie für Gaskraftmaschinen von jeder Stärke in passender Größe zu haben sind und zwar etwa im Preis von 40 Mk. für einen ½pferdigen Motor bis zu 150 Mk. für einen 20pferdigen Motor und noch größer. Sie haben sich bei allen Arten von Gaskraftmaschinen sehr gut bewährt und sind deshalb sehr zu empfehlen. – Zur Litteratur: Köhler, Theorie der Gasmotoren (Leipz. 1887); Schwartze, Die Gasmaschine nach ihrer geschichtlichen Entwickelung (das. 1887).

[322] Gaskraftmaschine. Die Firma, welcher hauptsächlich die Ausbildung und Verbreitung der Gaskraftmaschinen zu verdanken ist, die Deutzer Gasmotorenfabrik, ward 1864 von Otto u. Langen gegründet, begann seit 1869 die Herstellung von Gaskraftmaschinen in größerm Maßstab und ging 1872 auf eine Aktiengesellschaft über. Zuerst wurden atmosphärische Gaskraftmaschinen gebaut (Bd. 6, S. 939). Von diesen wurden im ganzen 5000 Stück von 0,25–3 Pferdekräften abgesetzt. Seit 1877 wird der Ottosche Motor gebaut, wie er in zahlreichen Gewerbebetrieben verwendet wird, und zwar liegend oder stehend, als einzelne oder Zweicylindermaschine, als eigentliche G. oder für Benzinbetrieb in allen möglichen Stärken bis zu 100 Pferdekräften. Die Gesamtzahl der im Betrieb stehenden, fast über die ganze Welt verbreiteten Deutzer Gasmotoren beträgt nahezu 30,000 Stück mit 100,000 Pferdekräften. Die ausgedehnten Fabrikanlagen umfassen heute eine bebaute Grundfläche von 26,500 qm (ca. 10 Morgen), [323] und die Zahl der daselbst beschäftigten Arbeiter beträgt über 700, gegen einige 50 in den Jahren 1870/71.

Gelegentlich der Münchener Kraft- und Arbeitsmaschinenausstellung sind Versuche mit Gaskraftmaschinen angestellt worden, deren Resultate in folgender Tabelle zusammengestellt sind:

[Tabelle folgt am Ende des Artikels]

Die Gaskraftmaschinen arbeiten mit sehr ungleichem Druck, indem am Anfang des Arbeitshubes durch die Explosion eine große Spannung erzeugt wird, die schnell abnimmt und nach dem Ende zu nur noch sehr gering ist. Um dies zu vermeiden, schlägt W. v. Öchelhäuser in Dessau vor, dem Arbeitskolben während seines Krafthubes mehrere voneinander getrennte, nacheinander an verschiedenen Stellen des Hubes stattfindende Antriebe zu erteilen. Es soll also eine Trennung des üblichen einen großen Explosionsstoßes in mehrere aufeinander folgende kleinere Stöße herbeigeführt werden, um den höchsten Arbeitsdruck zu vermindern und größere Gleichmäßigkeit im Antrieb zu gewährleisten. Diese Idee soll in der Weise verwirklicht werden, daß mehrmals während des Hubes eine Einspritzung von verdichtetem Gase vorgenommen wird. Der Arbeitsraum des Cylinders wird vor Beginn des Arbeitshubes von einem Luftsammler aus mit so viel komprimierter Luft geladen, als für alle während des Hubes erfolgenden Explosionen erforderlich ist. Dann folgt ungefähr im Totpunkt die erste stoßweise Einspritzung des Gases aus einem Gasbehälter, in welchen es mittels einer Gaspumpe hineingedrückt war. Dabei erfolgt die Zündung an einer beständig wirkenden Zündvorrichtung (z. B. einem elektrischen Lichtbogen). Diese Einspritzung und Zündung wird nun noch bei verschiedenen folgenden Stellungen des Arbeitskolbens wiederholt, ohne daß neue Luft zugeführt würde.

J. F. Hey in Straßburg i. E. stattet seine Gaskraftmaschinen mit zwei Arbeitscylindern aus, in denen dieselben Verbrennungsgase nacheinander zur Wirkung gelangen. Es wird hier wie bei den Woolfschen und Compound-Dampfmaschinen (s. Dampfmaschine, Bd. 4, S. 466) das Prinzip der mehrfachen Expansion verfolgt. Die Cylinder liegen entweder in derselben Achse hintereinander, wobei beide Kolben stets gegeneinander bewegt werden, oder sie liegen nebeneinander, und beide Kolben bewegen sich übereinstimmend. Durchmesser und Hub der beiden Kolben sind in beiden Fällen gleich. Dabei kann die Einrichtung so getroffen sein, daß immer derselbe Kolben zur Übertragung der ersten Explosionswirkung, der andre zur Nutzbarmachung der Expansionswirkung dient, oder so, daß die Kolben nach jedem Doppelhub ihre Rollen vertauschen. Die Figur (S. 324) zeigt die Anordnung mit nebeneinander liegenden Cylindern. Wenn dabei die Kolben in ihrer Wirkung abwechseln, so ist der Arbeitsgang folgender: Beim ersten Hube gehen die Kolben (a und b) in die Höhe. Hierbei saugt a sein Gasgemisch an, während das unter dem Kolben b befindliche, beim vorigen Niedergang verdichtete Gasgemisch explodiert und den Kolben aufwärts treibt. Die vom vorigen Hube über beiden Kolben befindlichen expandierten Verbrennungsgase entweichen durch den Auspuffkanal. Bei dem zweiten Hube gehen die Kolben in die Anfangsstellung zurück. Unter dem Kolben a [324] findet hierbei eine Verdichtung des Gasgemisches statt, während die unter b befindlichen Verbrennungsgase, die noch weiterer Expansion fähig sind, in die Räume über den Kolben a und b treten: da nun hierbei in jeder Stellung die Summe der über den Kolben a und b frei werdenden Volumen doppelt so groß ist wie das unter dem Kolben b verdrängte Volumen, so findet eine Expansion der Gase unter b in den Raum über den Kolben a und b statt, wobei der erzielte nutzbare Druck gleich dem Produkt

| |

| Heys Gaskraftmaschine mit zwei Cylindern. | |

aus der Gasspannung über a u. der Fläche des Kolbens a, vermindert um das Produkt aus Fläche des Kolbens a mal Spannung des unter a befindlichen Gasgemisches ist. Bei dem dritten Hube steigen die Kolben wieder auf. Das verdichtete Gasgemisch unter a explodiert jetzt und überträgt Arbeit auf den Kolben a, während der Kolben b frisches Gasgemisch ansaugt. Bei dem vierten Hube wird letzteres durch Kolben b verdichtet. Die unter dem Kolben a befindlichen Verbrennungsprodukte expandieren weiter in den Raum über den beiden Kolben, also wieder in einen Raum, der um doppelt soviel wächst, als der Raum unter a abnimmt. Hieraus ist ersichtlich, daß bei jedem Hube Arbeit verrichtet wird, mithin für gleiche Leistung die Maschine kleiner und besonders das Schwungrad leichter ausfällt als bei der Expansion in einem Cylinder.

Eine dreicylinderige Gasmaschine hat E. Fürst in Nantes angegeben. Dieselbe ist nach dem Vorbild der Dreicylinder-Dampfmaschinen (s. Bd. 4, S. 469) so angeordnet, daß die drei Cylinder symmetrisch um die Kurbelwelle verteilt sind. In jedem Cylinder tritt während einer Hälfte jeder zweiten Umdrehung der Kurbelwelle eine Explosion ein (sogen. Viertakt). Während der eine Kolben Arbeit verrichtet, wird in dem andern das Gasgemisch zunächst angesaugt, bez. verdichtet oder verbranntes Gas ausgestoßen. Eine Expansionswirkung von einem Kolben in den andern findet nicht statt. Die Maschine von Desgosse u. Giorgio in Odessa ist mit der bekannten Parsonsschen Dampfturbine (Bd. 17, S. 205) verwandt, nur werden hier nicht einzelne Schaufeln, sondern zusammenhängende Schraubengewinde von entgegengesetzter Neigung angeordnet, also auf einer Seite der Maschinenwelle Rechtsgewinde und am zugehörigen Gehäuseteil Linksgewinde von entsprechend größerm Durchmesser, auf der andern Seite der Maschinenwelle dagegen Linksgewinde und am zugehörigen Gehäuseteil Rechtsgewinde.

[Ξ]

| Firmen | Motor | Dauer des Versuchs in Minuten | Leistung in effektiven Pferdekräften | Gasverbrauch pro Stunde in Kubikmetern | Gasverbrauch pro Stunde und Pferdekraft in Kubikmetern | Gasverbrauch der Zündflamme pro Stunde in Kubikmetern | Mittlere Tourenzahl pro Minute | ||

| Benz u. Komp., Rheinische Gasmotorenfabrik | Liegender Motor von 4 Pferdekräften | 30 | 0 | 2,402 | – | 0 | 140,53 | ||

| 40 | 5,606 | 3,966 | 0,707 | 0 | 152,55 | ||||

| 40 | 2,691 | 3,255 | 1,209 | 0 | 161,10 | ||||

| Buß, Sombert u. Komp. in Magdeburg | Stehender Motor von 3 Pferdekräften | 30 | 0 | 0,998 | – | 0,084 | 181,57 | ||

| 40 | 3,556 | 3,797 | 1,068 | 0,060 | 197,60 | ||||

| 40 | 2,018 | 2,662 | 1,323 | 0,058 | 212,12 | ||||

| 30 | 3,307 | 3,550 | 1,073 | 0,061 | 174,57 | ||||

| Gasmotorenfabrik Deutz | Liegender Motor von 3 Pferdekräften | 30 | 0 | 0,788 | – | 0,084 | 185,10 | ||

| 40 | 3,714 | 3,372 | 0,908 | 0,084 | 180,80 | ||||

| 40 | 1,885 | 1,979 | 1,050 | 0,084 | 183,50 | ||||

| Stehender Motor von 3 Pferdekräften | 30 | 0 | 0,695 | – | 0,095 | 187,80 | |||

| 40 | 3,667 | 3,594 | 0,980 | 0,094 | 178,55 | ||||

| 40 | 1,901 | 2,132 | 1,121 | 0,096 | 185,10 | ||||

| Gasmotorenfabrik Mannheim | Stehender Motor von 1 Pferdekraft | 30 | 0 | 0,710 | – | 0,021 | 197,90 | ||

| 40 | 0,959 | 1,395 | 1,455 | 0,021 | 194,20 | ||||

| 15 | 1,070 | 1,532 | 1,434 | 0,022 | 194,40 | ||||

| 40 | 0,705 | 1,182 | 1,676 | 0,020 | 195,20 | ||||

| Liegender Motor von 4 Pferdekräften | 30 | 0 | 2,224 | – | 0,028 | 184,33 | |||

| 41 | 4,873 | 4,335 | 0,889 | 0,025 | 180,85 | ||||

| 14 | 2,904 | 3,640 | 1,254 | 0,018 | 181,55 | ||||

| 10 | 2,895 | 3,318 | 1,146 | 0,025 | 181,00 | ||||

| Gebrüder Körting in Hannover | Stehender Motor von 1 Pferdekraft | 30 | 0 | 0,332 | – | 0,027 | 193,40 | ||

| 23 | 1,430 | 1,479 | 1,035 | 0,020 | 187,20 | ||||

| 40 | 1,332 | 1,446 | 1,086 | 0,023 | 202,20 | ||||

| 40 | 0,832 | 0,964 | 1,160 | 0,022 | 201,73 | ||||

| Stehender Motor von 6 Pferdekräften | 30 | 0 | 2,554 | – | 0,035 | 171,33 | |||

| 40 | 3,061 | 4,062 | 1,327 | 0,032 | 175,30 | ||||

| 40 | 6,170 | 5,547 | 0,899 | 0,030 | 167,30 | ||||

| Maschinenbaugesellschaft München (System Adam) | Stehender Motor von 4 Pferdekräften | 35 | 0 | 2,057 | – | 0,022 | 179,70 | ||

| 34,27 | 4,473 | 3,957 | 0,885 | 0,025 | 167,86 | ||||

| 40 | 2,571 | 3,050 | 1,186 | 0,023 | 186,15 | ||||

| 41 | 4,174 | 4,174 | 0,941 | 0,022 | 166,39 | ||||

| Heilmann-Ducommun u. Steinlen (System Delamare u. Malandin) | Liegender Motor für Leuchtgas | 120 | 8,790 | 0,577 | 161,20 | ||||

| 60 | 9,410 | 0,593 | 157,40 | ||||||

| Liegender Motor für Wassergas | 120 | 7,220 | 2,518 | 163,09 | |||||

| 30 | 5,330 | 2,813 | 159,01 | ||||||

[350] Gaskraftmaschine. Um die bei der Verbrennung des Gases auftretende, sonst durch das Kühlwasser nutzlos abgeführte Wärme auszunutzen, benutzt C. Tellier bei seiner G. (Deutsches Reichs-Patent Nr. 52,876) die abziehenden Verbrennungsgase zur Erhitzung, bez. Erzeugung von gespannten Dämpfen, die das Gas bei seiner Arbeit unterstützen. Als Gas dient Kohlenoxyd, als weitere Träger motorischer Kraft Wasser- und Ammoniakdampf. Das Kohlenoxyd wird, mit Luft gemischt, in einem Arbeitscylinder zur Verbrennung gebracht und treibt den Arbeitskolben vorwärts. Die hohe Wärme des Auspuffgases wird nun zur Überhitzung von Wasserdampf benutzt, der mit dem Kohlenoxyd gleichzeitig bereitet wurde. Der hierdurch stark gespannte Dampf wird auf die Rückseite des Kolbens geleitet, so daß er diesen zurücktreibt. Die Temperatur des verbrauchten Dampfes genügt noch, um aus einer wässerigen Ammoniaklösung gespannte Ammoniakdämpfe zu entwickeln, welche nun in einem besondern Arbeitscylinder, dessen Kolben mit demjenigen des ersten Cylinders an einer Stange sitzt, zur Wirkung gelangen und so die vom Gas und Wasserdampf abwechselnd geleistete Arbeit vermehren. Auf diese Weise soll die Wärme des zur Kohlenoxydgasbildung verwendeten Brennstoffs möglichst weitgehend ausgenutzt werden. Fig. 1 gibt eine Skizze der zur Verwirklichung des angegebenen Prinzips dienenden Vorrichtung. Das in dem Gasentwickelungsapparat A erzeugte Kohlenoxyd wird durch die Rohrleitung i unter den Kolben des Arbeitscylinders B1 geleitet, wo es mit eingepumpter Luft verbrennt, Arbeit leistet und an den aufgehenden Kolben überträgt. Die auspuffenden Verbrennungsgase gehen durch das Rohr o in den Dampfüberhitzer C, dessen Röhrensystem r sie unter Angabe von Wärme durchstreichen, um, genügend ausgenutzt, durch den Schornstein q zu entweichen. Das Röhrensystem r wird nun von dem in dem Gasgenerator A für sich entwickelten und durch das Rohr j in den Überhitzer geleiteten Wasserdampf umspült. Dieser nimmt die vom Gas abgegebene Wärme auf, wird überhitzt und [351] mittels der Leitung l über den Arbeitskolben g geführt, um dessen jedesmaligen Rückgang zu bewirken. Auch die Wärme des durch das Rohr p auspuffenden Wasserdampfes wird noch weiter ausgenutzt, und gewöhnlich in der Weise, daß er innerhalb des Oberflächenkondensators D, dessen Röhren s er durchstreicht, aus der diese Röhren umspülenden wässerigen Ammoniaklösung eine Ammoniakgasentwickelung bewirkt. Er selbst kondensiert sich dabei und erzeugt damit ein der Arbeit der Feuergase günstiges Vakuum oberhalb des Arbeitskolbens g. Das in D frei gewordene Ammoniak tritt durch die Rohrleitung m

| |

| Fig. 1. Telliers Gaskraftmaschine. | |

in den zweiten Arbeitscylinder B und vermehrt durch seine Wirkung die Arbeit der Feuergase und des Wasserdampfes. Danach entweicht es mittels der Rohrleitung n in den Absorptionsapparat E, um als Lösung von neuem in den Kondensator zu gelangen.

Die Gasmotorenfabrik Deutz hat sich mehrere Neuerungen an der Steuerung von Viertakt-Gaskraftmaschinen patentieren lassen, bei welchen der jeweilig im Arbeitscylinder herrschende Druck derart auf die Steuer-, bez. Regulierventile einwirkt, daß es ermöglicht ist, die sonst erforderliche Steuerwelle, die halb soviel Umdrehungen machen muß als die Schwungradwelle, zu vermeiden. Wird die Bewegung des Ausblaseventils, welches nur nach jeder zweiten Umdrehung der Schwungradwelle, bez. nach jedem vollen Viertakt geöffnet werden darf, von der Schwungradwelle aus bewirkt, so muß dafür gesorgt werden, daß diese Einwirkung nur bei jeder zweiten Umdrehung der Schwungradwelle, und zwar bei derjenigen, innerhalb deren die Ausblaseperiode verläuft, stattfindet. Geschähe das nicht und öffnete sich das Ausblaseventil nur bei denjenigen Umdrehungen der Schwungradwelle, innerhalb welcher das Verdichten des angesaugten Gasgemisches vor sich gehen soll, so würde das eingesaugte Gasgemisch einfach unverbrannt aus der Maschine herausgedrückt werden, also diese leistungsunfähig sein. Um nun die Einwirkung der Schwungradwelle auf das Ausblaseventil bei der Verdichtungsperiode aufzuheben, wird eine Auslösevorrichtung eingeschaltet (Deutsches Reichs-Patent Nr. 53,906), die entweder durch die während der Ansaugeperiode im Cylinder auftretende Verdünnung oder durch die bei der Verdichtung, bez. bei der Arbeitsperiode eintretende Spannung bethätigt wird. Wie hierzu die Luftverdünnung in der Saugeperiode benutzt ist, zeigen Fig. 2 und 3. Auf der einen Seite der Schwungradwelle (in der Figur nicht angegeben) ist ein Exzenter oder eine Kurbel angebracht, welche gegen die Hauptkurbel um 90° versetzt ist, und von welcher mittels der Stange b ein Zündschieber z bewegt wird. Von dem Schieber aus wird mittels Stange c der zweiarmige Hebel d bewegt, welcher an dem freien Ende eine drehbare Klinke e trägt, die sich unter der Einwirkung der Feder m stets horizontal einzustellen strebt. Von der Stellung dieser Klinke hängt es ab, ob bei der von der Schwungradwelle hergeleiteten Bewegung des Hebels d das Ausblaseventil f geöffnet wird oder geschlossen bleibt. Steht die Klinke e horizontal (Fig. 2), so trifft sie auf die Spindel des Ventils f und stößt dieses auf, wird dagegen die Klinke e nach unten abgelenkt,

| |

| Fig. 2. Steuerung der Gasmotorenfabrik Deutz. | |

so geht sie an der Ventilspindel wirkungslos vorbei (Fig. 3). Zum Ablenken der Klinke dient der Apparat g. Derselbe besteht aus einer Dose, welche durch eine elastische Platte h geschlossen ist, die durch die Stange i mit der Klinke e verbunden ist. Der Hohlraum steht durch das Röhrchen k mit der Luftzuleitung oder dem Gasrohr in Verbindung. Die Maschine arbeitet wie folgt: Wenn beim Vorwärtsgang des Kolbens ein Explosionsgemenge angesaugt wird, so tritt im Cylinder und den Zuleitungsrohren für Gas und Luft eine Verdünnung ein, welche sich durch das Röhrchen k auch dem Apparat g mitteilt. Infolgedessen

| |

| Fig. 3. Steuerung der Gasmotorenfabrik Deutz. | |

wird die elastische Platte h einwärts gesaugt und die Klinke e der Wirkung der Feder m entgegen in die Stellung Fig. 3 gebracht. Beim darauf folgenden Rückgang des Kolbens, wobei sich der Zündschieber nach links bewegt, geht somit die Klinke neben der Spindel des Ventils f vorbei, das Ausblaseventil f bleibt geschlossen und das angesaugte Explosionsgemenge wird verdichtet. Beim nächstfolgenden Vorwärtsgang des Kolbens erfolgt die Verbrennung des Gemisches, Expansion und Arbeitswirkung. Beim nächsten Rückgang des Kolbens geht der Schieber wieder nach links; in dem Hohlraum des Apparates g ist mittlerweile Atmosphärenspannung eingetreten, so daß die Feder m die Klinke einrückt und das Ausblaseventil geöffnet wird. Statt der Dose g mit der Membran h kann auch ein Cylinder mit Kolben verwendet werden. Geht das Röhrchen k von der Luftleitung oder von der zwischen dem Gasventil und dem Cylinder liegenden Gasleitung aus, so erfolgt die Regulierung der Maschine in der bei den frühern (Ottoschen) Motoren der Deutzer Fabrik üblichen Art. Geht nämlich die Maschine zu schnell, so wird vom Regulator aus die Vorrichtung zum Öffnen des Gasventils ausgerückt und infolgedessen bei der nächsten Saugeperiode nur Luft angesaugt. Hierbei wird die [352] Membran h ebenso beeinflußt und lenkt die Klinke e ebenso nach unten ab, als ob explosibles Gasgemisch angesaugt würde. Daher bleibt beim nächstfolgenden Rückgang des Kolbens das Ventil f geschlossen, es erfolgt somit eine Kompression der Luft, beim folgenden Vorgang des Kolbens expandiert diese Luft wieder und wird erst bei dem hiernach kommenden Rückgang des Kolbens ausgestoßen. Die Maschine setzt also einen vollen Viertakt aus. Wenn nun schon während dieses Viertakts etwa bei der Kompression der Luft die Geschwindigkeit unter das normale Maß heruntergegangen war, so kann die Maschine bei dieser Art der Regulierung doch erst beim dritten Taktteil des folgenden Viertakts einen neuen Antrieb erhalten, die Geschwindigkeit wird daher bis dahin erheblich unter die vorgeschriebene Größe gesunken sein. Wenn man jedoch die Regulierung so einrichtet, daß nach dem Ausrücken der Gaszuströmung durch den Regulator die Maschine nur

| |

| Fig. 4. Regulator für Gaskraftmaschinen von Croßley u. Komp. | |

einen halben Viertakt aussetzt, so werden solche größern Unterschreitungen der normalen Geschwindigkeit vermieden werden, die Maschine wird gleichmäßiger arbeiten. Hierzu ist erforderlich, daß die bei dem Ausbleiben des Gaszuflusses angesaugte Luft sogleich bei dem folgenden Rückgang des Kolbens wieder ausgestoßen wird, so daß schon nach einmaliger Umdrehung der Schwungradwelle wieder Explosionsgemenge angesaugt werden kann. Dies wird dadurch erreicht, daß man das Röhrchen k vor dem Gasventil in das Gasrohr einmünden läßt, so daß die Membran h nur in Thätigkeit tritt, wenn ein Explosionsgemenge angesaugt wird. Wird aber nur Luft angesaugt, so findet in dem Rohr k, bez. auf die Membran h eine Saugwirkung nicht statt, daher wird auch die Klinke e nicht ausgerückt, das Ausblaseventil wird beim Rückgang des Kolbens nach der Ansaugeperiode geöffnet und die angesaugte Luft wieder ausgetrieben. Soll die während der Verdichtungs-, bez. der Arbeitsperiode auftretende Spannung zum Steuern des Ausblaseventils verwendet werden, so wird statt der Feder m eine Feder angeordnet, welche stets bestrebt ist, die Klinke nach unten abzulenken, so daß sie an der Ventilspindel vorbeigeht. Mit der Klinke ist die Stange eines kleinen Kolbens verbunden, der in einem Cylinder senkrecht auf und ab beweglich ist. Der Cylinderraum unter dem Kolben steht durch ein kleines Loch mit dem Arbeitscylinder in Verbindung. Die Stange des kleinen Kolbens besteht nicht aus einem Stück, sondern aus zwei ineinander verschiebbaren Teilen, welche eine kräftige Spreizfeder in ausgeschobenem Zustande zu halten strebt. Während der Verdichtungsperiode im Arbeitscylinder wird der kleine Kolben emporgedrückt. Da jedoch die Klinke infolge der Bewegung des Hebels d vorher mit ihrer Spitze unter die Ventilstange gelangt ist, so kann sie noch nicht eingerückt werden, sondern wird nur unter Anspannung der Spreizfeder von unten gegen die Ventilstange angedrückt. Die darauf folgende Arbeitsspannung erhält den kleinen Kolben in erhobener Stellung und somit die Spreizfeder gespannt, so daß die Klinke eingeschaltet wird, sobald die Bewegung des Hebels d dies gestattet. In der Ausströmperiode wird dann das Ausströmventil geöffnet. Bei der folgenden Ansaugeperiode wird der kleine Kolben durch die eintretende Verdünnung unter ihm niedergezogen und die Klinke durch ihre Feder ausgerückt. Bei einer andern von der Deutzer Motorenfabrik getroffenen Einrichtung (Deutsches Reichs-Patent Nr. 54,952) ist das Einlaßventil für Gas und Luft selbstthätig angeordnet, während das Ausblaseventil mittels eines besondern Apparates (z. B. eines Cylinders, dessen Kölbchen durch den gegen Ende des Arbeitshubes im Arbeitscylinder herrschenden Druck bewegt wird) gehoben wird. Das Ausblaseventil wird während des Ausblasespiels offen gehalten, entweder durch Erhaltung der Spannung über dem Kölbchen oder durch ein Sperrwerk, und im gewünschten Augenblick wieder geschlossen durch Ablassen der Spannung oder Auslösen des Sperrwerks.

Ein sehr einfacher und sinnreicher Regulator für Gaskraftmaschinen ist von Croßley u. Komp. in Manchester konstruiert (Fig. 4). Er ist an dem Hebel D angebracht, der zum Öffnen des Gaseinströmungsventils B und des Ventils A für das Gasgemisch dient, indem er von der Steuerwelle F aus unter Beihilfe der Feder C mittels des gegen eine Rolle R am Hebelende wirkenden Daumens E in schwingende Bewegung versetzt wird. Das Ventil A wird bei jeder Geschwindigkeit der Maschine gleich weit geöffnet, und zwar durch Vermittelung eines Bolzens G, der die Ventilstange H einer Schließfeder entgegen emporstößt. Das Gaseinströmungsventil B, welches ebenfalls unter der Einwirkung einer Schließfeder steht, wird nur bei normaler Geschwindigkeit der Maschine ganz, bei wenig gesteigerter Geschwindigkeit der Maschine ein wenig und bei plötzlicher starker Beschleunigung der Maschine gar nicht geöffnet. Hierzu dient eine Stahlklinge M, welche gegen die am untern Ende der Ventilspindel L angebrachten Ansätze stößt. Eine Drehung der Spindel L wird durch die sich gegen eine Abflachung der Spindel legende Schraube K verhütet. Die Klinge M ist mit einem am Ende des Hebels D gelagerten Gewichtshebel O verbunden, welcher bei normaler Geschwindigkeit der Maschine durch eine auf seinen Arm P wirkende Druckfeder Q in solcher Stellung erhalten wird, daß die Klinge beim Aufgehen gegen den untersten Ansatz der Spindel L stößt und so das Ventil ganz öffnet. Wird aber die Bewegung der Maschine und damit der Aufgang des den Gewichtshebel tragenden Hebelendes heftiger, so vermag das Gewicht wegen der ihm innewohnenden Trägheit nicht schnell genug zu folgen, bleibt also, die Feder Q zusammendrückend, zurück und verursacht so einen Ausschlag der Klinge M nach links, so daß von ihr entweder erst der zweite höher gelegene Absatz der Spindel [353] getroffen und das Ventil nur wenig gelüftet wird, oder bei noch heftigerer Bewegung die Schneide auch an dem zweiten Ansatz vorbeigeht und somit das Ventil ganz geschlossen bleibt. Bei geringerer Ventilöffnung gelangt weniger Gas, also eine schwächere Ladung in den Cylinder Z der Maschine, beim gänzlichen Ausbleiben des Ventilanhubs tritt nur Gas ohne Luft ein, so daß auf diese Weise der Gang der Maschine langsamer oder schneller wieder auf die normale Geschwindigkeit zurückgebracht wird, bei welcher die Schneide M wieder den untersten Ansatz der Ventilspindel trifft.

Nach Ebbs gestaltet sich der Betrieb der G. mit Generator-Gas in jeder Hinsicht sehr günstig, weil es billiger ist als das Leuchtgas. Von neuern für Motorenbetrieb verwendbaren Gasgeneratoren sind die von Wilson und die von Dowson zu nennen, von denen namentlich der letztere sehr gute Leistungen ergeben hat. Derselbe besteht aus einem Dampfkessel mit Überhitzer und Strahlpumpe, einem Gaserzeuger mit Abblaserohr, Schornstein und Schacht, zwei Wasservorlagen, einem nassen und einem trocknen Skrubber und einem Gasometer. Eine Regelung der Gaserzeugung erfolgt durch den Gasometer, indem dessen Glocke bei hohem Stande ein Ventil im Aschenfall öffnet, durch welches ein Teil der Gebläseluft entweicht. Die Zusammensetzung des Dowsongases ist nach Foster: Kohlenwasserstoff 0,65, Wasserstoff 18,73, Kohlenoxyd 25,07, Kohlensäure 6,57, Stickstoff 48,98 in 100 Raumteilen. Der Heizwert beträgt 1487 Wärmeeinheiten, die zur Verbrennung von 1 cbm Gas erforderliche Luftmenge 1,1324 cbm. Das Dowsongas ist wegen des Gehalts an Kohlenoxyd giftig, jedoch ist dies beim Motorenbetrieb nicht gefährlich, weil die Gase unmittelbar in die Maschine geleitet werden. Ein Dowsongas-Apparat für 8 Pferdekräfte kostet etwa 3600 Mark, für 80 Pferdekräfte nur etwa 5–6000 Mark. Die Kosten nehmen für größere Anlagen schnell ab. Mit Gasmotoren, die mit Dowsongas gespeist waren, wurden von Teichmann, Böcking und Witz folgende Versuche angestellt:

Versuche von Teichmann und Böcking an einem Deutzer Motor ergaben:

| Bremsleistung der 40pferd. Zwillingsmaschine |

53,63 | Pferdekräfte | |||||||||

| Verbrauch | an | Anthracit | 0,677 | kg | für | 1 | Pferd | und | 1 | Stunde | |

| „ | „ | Koks | 0,0869 | „ | „ | 1 | „ | „ | 1 | „ | |

| Dampfverbrauch | 0,54 | „ | „ | 1 | „ | „ | 1 | „ | |||

| Druck des Dampfes | 3,65 | Atmosphären. | |||||||||

Ein 30pferdiger Motor brauchte 0,716 kg Anthracit und 0,180 kg Koks für 1 Pferdekraft und 1 Stunde.

Versuche von Witz an einem Motor von Delamare-Deboutteville: Dauer des Versuchs 231/2 Stunde; Verbrauch an Anthracit 920 kg, an Koks 171 kg, mittlere Umdrehungszahl 100,8 in der Minute; Bremsleistung 75,86 Pferdekräfte; hiernach kam man zu folgenden Ergebnissen:

| Verbrauch | an | Anthracit | 0,516 | kg | für | 1 | Pferd | und | 1 | Stunde |

| „ | „ | Koks | 0,096 | „ | „ | 1 | „ | „ | 1 | „ |

| Zusammen: | 0,612 | kg | für | 1 | Pferd | und | 1 | Stunde | ||

| Verbrauch an Wasser für Dampfeinspritzung |

0,487 | Lit. | für | 1 | Pferd | und | 1 | Stunde | ||

| Verbrauch an Wasser für die Skrubber |

10,2 | „ | „ | 1 | „ | „ | 1 | „ | ||

| Verbrauch von Kühlwasser für den Motor |

50,0 | „ | „ | 1 | „ | „ | 1 | „ | ||

| Gesamtwasserverbrauch: | 60,687 | Lit. | für | 1 | Pferd | und | 1 | Stunde | ||

| Verbrauch an Öl und Fett für den Cylinder 3,84 g und |

0,45 | g | für | 1 | Pferd | und | 1 | Stunde | ||

| Gasverbrauch | 2370 | Lit. | „ | 1 | „ | „ | 1 | „ | ||

| Temperatur | des | Kühlwassers | beim | Eintritt | 19° C. |

| „ | „ | „ | „ | Austritt | 43,5° C. |

| „ | der | Auspuffgase | 440° C. | ||

| Kosten (nach Witz) | |||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||

Die Anlagekosten sind demnach für Dampfmaschine und Gasmotor mit Generatorgasbetrieb gleich hoch. Sind die Kohlenpreise: Anthracit 25,36 Mk., Koks 28, Steinkohle 22 Mk., so betragen die Betriebskosten für einen 1Ostündigen Arbeitstag

|

| ||||||||||||||||||||||||||||||||||||

Hiernach würde sich bei einer 75pferdigen G. der Betrieb pro Tag um 6,62 Mk. billiger als bei einer gleich starken Corlißmaschine stellen.

Anmerkungen (Wikisource)

- ↑ Durch Falz der Tafel nicht Lesbares ist in [ ] ergänzt.